Оглавление

3. ПРОВЕРКА И ОБНОВЛЕНИЕ КОМПОНЕНТОВ

3.1 Очистка

3.2 Общие сведения

3.2.1 Проверка сопряжения узлов

3.2.2 Осмотр и замена

3.2.3 Уплотнения

3.3 Подробности

3.3.1 Ротор гидравлической головки

3.3.2 Плунжеры с гидравлической головкой

3.3.3 Кулачковое кольцо и спиральные пластины

3.3.4 Ролики и башмаки

3.3.5 Перекачивающий насос

3.3.6 Торцевая пластина

3.3.7 Регулирующие клапаны

3.3.8 Нагнетательные клапаны и клапаны давления в распределительных коробках

3.3.9 Выпускные клапаны высокого давления

3.3.10 Пружины

3.3.11 Фитинги и резьба

3.3.12 Соединения

3.3.13 Валы управления

3.3.14 Приводные валы и сопутствующие компоненты

3.3.15 Устройство опережения

3.3.16 Рычаги и внешние органы управления

3.3.17 Корпус насоса

3.3.18 Крышка управления регулятором

3.3.19 Отверстия

3.3.20 Электромагнитный запорный клапан

3.3.21 Восковой двигатель

3. ПРОВЕРКА И ОБНОВЛЕНИЕ КОМПОНЕНТОВ

3.1 Очистка

Если есть подозрение на загрязнение водой, проведите первичный осмотр всех внутренних компонентов, прежде чем приступать к дальнейшей очистке. Очистите все проходы в головке и роторе, промыв их чистым контрольным маслом.

Также проверьте на наличие необычной маркировки, отложений, запаха, набухания уплотнений в корпусе, в этом случае фактором может быть ухудшение качества топлива.

3.2 Общие сведения

3.2.1 Проверка сопряжения узлов

Гидравлическую головку и ротор следует разделить и осмотреть; сразу после осмотра их следует снова состыковать и погрузить в закрытую ванну с чистым испытательным маслом до тех пор, пока не потребуется сборка насоса.

Примечание:

Если задано опережение при малой нагрузке, дозирующий клапан будет согласован с гидравлической головкой.

Следующие группы соответствуют друг другу и должны храниться собранными в своих наборах:

Ролики и башмаки

Корпус и поршень опережения

Кулачковое кольцо и спиральные пластины

Плунжер и корпус соленоида

Регулирующая втулка, поршень и регулировочный винт

Крышка регулятора и поршень управления крутящим моментом

Если какая-либо часть подобранного комплекта признана непригодной для дальнейшей эксплуатации, весь комплект подлежит замене.

Примечание:

Втулка приводного вала корпуса насоса не является предметом сервисного ремонта; если подшипник изношен, корпус необходимо заменить.

3.2.2 Осмотр и замена

Все компоненты должны быть проверены на наличие коррозии, износа или повреждений. В условиях сервисной мастерской не представляется возможным проверить отдельные детали или узлы для определения их пригодности к дальнейшей эксплуатации. Внимательный осмотр участков, подверженных повреждениям, и интерпретация результатов испытаний до демонтажа должны показать состояние деталей.

a. Коррозия

Проверьте наличие признаков коррозии или повреждений от попадания воды (ржавчины или выкрашивания) на обработанных поверхностях. К ним относятся корпус насоса, приводной вал, отверстие гидравлической головки, дозирующий клапан и отверстия кулачковое, спиральные пластины, торцевая пластина щеки и монтажная поверхность устройства автоперемещения.

b. Износ

Осмотрите шлицы приводного вала и связанные с ними детали на предмет износа или повреждений. Если до разборки насоса был обнаружен чрезмерный торцевой или радиальный люфт, проверьте на износ упорную шайбу приводного вала и упорную поверхность подшипника корпуса, заднюю пластину регулятора и упорную поверхность приводного вала, а также шлицы привода регулятора.

c. Повреждения

Осмотрите все детали на предмет повреждений или изгибов в результате неправильного обращения, особенно внешние рычаги и элементы управления.

Нужен ремонт дизельных форсунок?

3.2.3 Уплотнения

Замените прокладку устройства опережения и все кольцевые уплотнения, включая «защемленное» кольцевое уплотнение в торце крышки регулятора. Обратите внимание, что в комплект для капитального ремонта не входят уплотнения приводного вала, которые поставляются отдельно.

При установке новых колец и сальников необходимо использовать защитные колпачки во избежание повреждения уплотнений. Кольца перед сборкой необходимо окунуть в чистое испытательное масло. Внешние уплотнения должны быть слегка покрыты указанной смазкой. По возможности проверяйте уплотнения на наличие небольших порезов после сборки.

3.3 Подробности

3.3.1 Ротор гидравлической головки

Извлеките ротор из гидравлической головки.

Внимательно осмотрите рабочую поверхность на наличие признаков эрозии, особенно область вокруг отверстия подачи. Если видна значительная эрозия, головка и ротор в сборе должны быть заменены. Также проверьте состояние приводного тангенса на насосах с приводом.

3.3.2 Плунжеры гидравлической головки

При подозрении на повреждение плунжеров осторожно отделите их от ротора по одному и осмотрите на наличие задиров или других повреждений. Замените гидравлическую головку, если на плунжерах видны сильные царапины. Очистите каждый плунжер контрольным маслом и сразу же очень аккуратно установите его на место в прежнее отверстие, в ту же сторону.

Для удержания плунжеров в отверстиях следует использовать рекомендуемый пластиковый фиксатор или короткие отрезки трубок из чистой нитрильной резины.

Примечание:

Две пары плунжеров имеют разную длину; два более длинных плунжера установлены на одной линии с осью загрузочного отверстия ротора.

Примечание:

Насосы DP200 с опережением зажигания при малой нагрузке оснащаются «градуированными» дозирующими клапанами. Подробности см. в соответствующем списке деталей.

3.3.3 Кулачковое кольцо и спиральные пластины

Осмотрите рабочую поверхность кулачкового кольца и пластин прокрутки на наличие признаков разрушения передней поверхности или вершины профиля. При наличии значительных признаков точечной коррозии или «истирание» они должны быть заменены в комплекте. Истирание является результатом разрушения поверхности из-за истирания или перегрузки, которая может быть вызвана чрезмерным гидравлическим давлением (возможно, из-за засорения форсунки).

3.3.4 Ролики и башмаки

Осмотрите ролики и башмаки на предмет повреждений. Обратите особое внимание на состояние контактных поверхностей и убедитесь, что ролики свободно вращаются в башмаках. Если кулачковое кольцо вышло из строя, ролики и башмаки также могут быть сильно повреждены. Если состояние удовлетворительное, ролики должны быть заменены в своих оригинальных башмаках.

3.3.5 Перекачивающий насос

Проверьте лезвия на наличие сколов, зазубрин или поломок.

Осмотрите пружины лопастей на предмет деформации Лопасти должны заменяться комплектами и должны быть того же типа, что и оригиналы. Осмотрите ротор на предмет износа или повреждений.

Осмотрите вкладыш на предмет коррозии или задиров и замените его при наличии признаков повреждения.

3.3.6 Торцевая пластина

Осмотрите внутреннюю поверхность торцевой пластины на предмет износа. Замените ее при наличии значительных задиров. Если многослойная пластина имеет задиры или износ, ее необходимо заменить, а не менять на обратную. Фиксатор аккумулятора давления перекачки не должен выступать. Замените его, если он неисправен.

3.3.7 Регулирующие клапаны

Проверьте все регулирующие клапаны на предмет износа или задиров.

Осмотрите дозирующий клапан на предмет «наступания» на края управляющего паза и в месте, где он входит в отверстие в гидравлической головке. Убедитесь, что клапан и штифт тяги регулятора надежно закреплены в стержне, а ролик свободно вращается на штифте и не изношен. Проверьте регулирующую втулку, поршень и дифференциальный клапан на наличие повреждений, коррозии или засорения отверстий.

3.3.8 Нагнетательные клапаны и клапаны давления в распределительной коробке

Проверьте, нет ли эрозии или других повреждений узлов нагнетательного клапана. При необходимости замените их (как согласованные пары).

Если при встряхивании можно обнаружить движение клапана давления распределительной коробки, возможно, пружина разрушилась, в этом случае необходимо заменить весь узел, поскольку он запечатан на заводе.

3.3.9 Выпускные клапаны высокого давления

Используется только «шаровой» тип нажимного клапана, и в серии 7185-022 шары должны быть либо заподлицо с внешней поверхностью корпуса клапана, либо выступать не более чем на 0,5 мм (см. SIN DT312 для полной информации об обоих типах клапанов).

Нужен ремонт дизельных форсунок?

3.3.10 Пружины

Ищите деформированные или сломанные пружины. Очень внимательно осмотрите места контакта с прилегающими компонентами (пружинные штифты, звенья вала дроссельной заслонки и т.д.). Проверьте наличие всех пружин, указанных в перечне деталей для насоса.

3.3.11 Фитинги и резьба

Проверьте все винты и гайки на наличие повреждений. Проверьте шляпки винта опережения кулачка, которые могли быть повреждены при неосторожном применении высокого момента затяжки.

Проверьте все резьбы на наличие повреждений, особенно на роторах раздаточной коробки и распределителя, гидравлической головке, отверстии под винт опережения кулачка, шпильках, штуцерах впуска и возврата топлива и выпуска высокого давления.

3.3.12 Соединения

Осмотрите все механические тяги, валы, поворотные пальцы и рычаги регулятора на предмет износа, трещин или задиров на сопрягаемых поверхностях.

3.3.13 Валы управления

Осмотрите валы управления и соответствующие отверстия в крышке регулятора на предмет перекосов, износа, ослабления соединений или удлинения отверстий для крепления пружин.

3.3.14 Приводные валы и сопутствующие компоненты

Осмотрите вал на предмет износа или повреждений, особенно в местах контакта сальника с валом. Проверьте шлицы и шпоночные пазы на наличие трещин или сколов. Проверьте шлицевое отверстие.

Осмотрите упорные поверхности на внутренней поверхности корпуса насоса на предмет повреждений или задиров. Осмотрите регулятор на предмет износа, трещин или повреждений. Убедитесь, что установлено правильное количество и тип грузов регулятора.

3.3.15 Устройство опережения

Осмотрите компоненты на предмет коррозии. Если в топливе присутствовала вода, она будет оседать в корпусе опережения зажигания. Проверьте, свободно ли движется поршень.

3.3.16 Рычаги и внешние органы управления

Осмотрите все рычаги на предмет трещин и чрезмерного износа в местах контакта.

3.3.17 Корпус насоса

Осмотрите корпус на наличие повреждений, особенно на уплотнительных поверхностях. Если подшипник непригоден для дальнейшей эксплуатации, корпус необходимо заменить. Если малый установочный штифт, который фиксирует крышку управления регулятором, поврежден, его необходимо заменить. Если шпилька устройства опережения зажигания повреждена и требует замены, снимите ее с помощью двух подходящих гаек, зафиксированных вместе. Установите новую шпильку по той же технологии.

3.3.18 Крышка управления регулятором

Проверьте отверстия вала управления, резьбу стопорных винтов и поверхности уплотнений регулировочных винтов (антипробуксовочного, максимальной остановки подачи топлива и управления наддувом). Проверьте установочный штифт регулятора наддува. Проверьте отверстие в поршне триммера крутящего момента.

3.3.19 Отверстия

Осмотрите все отверстия на предмет засорения и тщательно прочистите любые препятствия сухим сжатым воздухом.

3.3.20 Электромагнитный запорный клапан

Убедитесь, что все электрические части клапана чистые, особенно соединения, и что плунжер свободно сидит в своем отверстии. Убедитесь, что гибкое седло клапана находится в хорошем состоянии, без точечной коррозии или других повреждений, и что пружина не деформирована. Проверьте катушку на электрическую целостность, измерив ее сопротивление. Убедитесь, что клапан полностью сухой, и проверьте сопротивление изоляции между каждой клеммой и корпусом клапана (только клапаны с изолированным возвратом).

Примечание:

Некоторые клапаны должны срабатывать только при необходимости остановки двигателя.

Примечание:

Если в узле электромагнита обнаружена какая-либо неисправность, необходимо заменить весь узел.

3.3.21 Восковой двигатель

Если предварительный тест нагнетательного насоса показывает, что устройство работает неправильно, выполните следующий тест на восковом двигателе, вне корпуса (тест не требуется, если эксплуатация осуществляется в соответствии с Планом испытаний).

Двигатель можно проверить на правильность работы, подключив его либо к полностью заряженной батарее 12 В, либо к стабилизированному источнику постоянного тока, настроенному на 12,0 В и способному обеспечить ток не менее 3 А в течение не менее 5 минут. Данные испытания относятся только к работе от 12 В — токи и время значительно отличаются при работе от 24 В. Двигатель не чувствителен к полярности.

Перед проверкой положите двигатель на ровную поверхность шпинделем вниз и слегка надавите на двигатель примерно на 15 секунд, чтобы убедиться, что шпиндель находится в полностью втянутом положении.

Зажмите двигатель шпинделем вверх в тисках с мягкими губками.

Примечание:

Ранние насосы могут быть оснащены поршнями с небольшими плоскими поверхностями для облегчения зажима в тисках.

Поскольку двигатель имеет конструкцию с обратным заземлением, подключите корпус двигателя к одному полюсу источника питания, а изолированную клемму через выключатель и предохранитель подключите к другому полюсу источника питания. Провода, выключатель и предохранитель должны выдерживать ток 3 А, при этом общее падение напряжения в цепи не должно превышать 0,5 В.

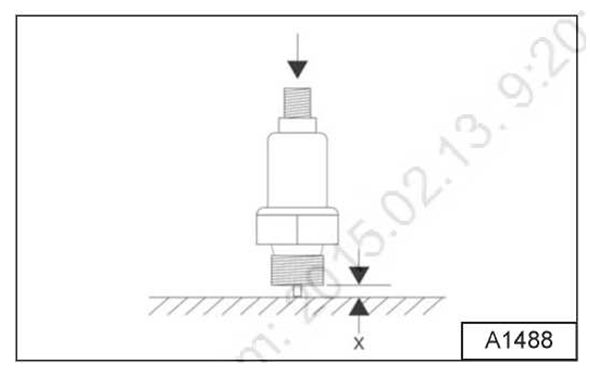

При выключенном питании и холодном двигателе выступ шпинделя нового двигателя от передней поверхности двигателя (размер «X») должен составлять 4,5 +/- 0,2 мм (если в плане испытаний не указано иное).

Включите питание и дайте двигателю не менее одной минуты для достижения рабочей температуры, за это время шпиндель выдвинется из корпуса двигателя. После этого выступ шпинделя должен быть максимум на 7,2 мм больше, чем когда двигатель находился при температуре окружающей среды.

ПРЕДУПРЕЖДЕНИЕ

Когда двигатель выключен после тестирования и не установлен в устройство холодного хода (с давлением пружины на плунжер), необходимо поддерживать легкое давление, не более 20 Н (2kgf), на плунжер для обеспечения его полного возврата в положение покоя, пока он не остынет до температуры окружающей среды (обычно примерно через 3 минуты). Несоблюдение этого указания может привести к попаданию воздуха в двигатель с последующим нарушением его правильной работы.