Оглавление

5. ПРОЦЕДУРА ПРОВЕРКИ

5.1 Подготовка

5.1.1 Проверка на герметичность

5.1.2 Испытательная машина

5.1.3 Привод испытательной машины

5.1.4 Условия испытаний

5.1.5 Подключение топливопроводов

5.1.6 Процедура испытания насоса

5.1.7 Измерение давления передачи и начальная настройка

5.1.8 Измерение давления в распределительной коробке

5.1.9 Предварительная настройка параметров

5. ПРОЦЕДУРА ПРОВЕРКИ

5.1 Подготовка

5.1.1 Проверка на герметичность

Все насосы должны быть проверены на герметичность как до, так и после проведения эксплуатационных испытаний, а любые утечки должны быть устранены.

Процедура испытания на герметичность описана в разделе 5.4.

5.1.2 Испытательная машина

На характеристики насоса может влиять конструкция испытательной машины. Для минимизации отклонений характеристик Delphi Diesel Systems, Aftermarket Operations рекомендует проводить испытания своих насосов на испытательных машинах Hartridge, которые соответствуют требованиям к конструкции, содержащимся в соответствующем международном стандарте по испытаниям FIE (ISO 4008, части I и II).

Испытательные машины Hartridge способны проводить испытания всего обозримого ряда насосов DP200, например, моделей HA2500, HA700, HA400 и серии AVM. Если испытательная машина Hartridge недоступна, рекомендуется использовать универсальный калибратор Hartridge HF580 в сочетании с испытательной машиной, оснащенной приводным двигателем мощностью не менее 5 кВт (7,5 л.с.) и соответствующей ISO 4008 (Часть 1 — Требования к системам привода).

Детали установки насоса будут зависеть от типа имеющейся испытательной машины.

Однако машина должна обладать следующими характеристиками:

- Противозаклинивающая муфта достаточной жесткости на кручение для конкретного испытываемого насоса. См. пояснения к плану испытаний роторных насосов на CD-ROM.

- Приводное устройство, подходящее для роторных насосов с неподдерживаемыми приводными валами.

- Неподдерживаемый привод испытательной машины требуется для насосов с поддерживаемыми приводными валами и встроенными подшипниками скольжения, которые предназначены для прямого зубчатого привода.

5.1.3 Привод испытательной машины

ПРЕДУПРЕЖДЕНИЕ

Перед выполнением любых действий на приводном механизме испытательной машины убедитесь, что электропитание машины отключено.

Найдите правильный план испытаний, сославшись на номер насоса на заводской табличке. План испытаний содержит информацию, необходимую для правильной установки насоса на испытательной машине.

Установите подходящий адаптер испытательного привода на приводной вал насоса. Убедитесь, что адаптер полностью затянут. Подробная информация о приводных адаптерах приведена в разделе 6.1.

Установите подходящее переходное кольцо с отверстием на монтажную пластину насоса.

Убедитесь, что привод испытательной машины настроен на совместимость с приводом насоса. (См. инструкции производителя испытательной машины по настройке привода.нет).

Убедитесь, что направление вращения испытательной машины выбрано в соответствии с заводской табличкой насоса.

Примечание:

Неправильное вращение приведет к серьезному повреждению насоса.

Убедитесь, что на насос не действует концевая нагрузка, когда он установлен на адаптер привода. Поверните привод от руки в направлении нормального вращения, чтобы убедиться, что насос свободно вращается. Перед запуском машины проверьте следующее:

- насос надежно закреплен на креплении.

- крепление зафиксировано на станине машины.

- приводной адаптер надежно зажат.

Нужен ремонт ТНВД или форсунок

5.1.4 Условия испытания

Условия испытаний ISO, указанные в плане испытаний, должны строго соблюдаться, т.е. испытательное масло должно соответствовать стандарту ISO 4113 и для целей испытания насоса должно поддерживаться при температуре 40° ± 2° C. Это может потребовать использования нагревателей или охладителей в зависимости от условий окружающей среды.

Конфигурация испытательной форсунки должна соответствовать указанной в плане испытаний. Давление открытия форсунок должно быть установлено на указанную цифру.

Трубы высокого давления (HP) должны соответствовать заявленным параметрам.

Давление подачи на входе должно быть установлено на 0,1 бар, если не указано иное. Минимальный расход на входе насоса должен составлять 1000 см3 в минуту.

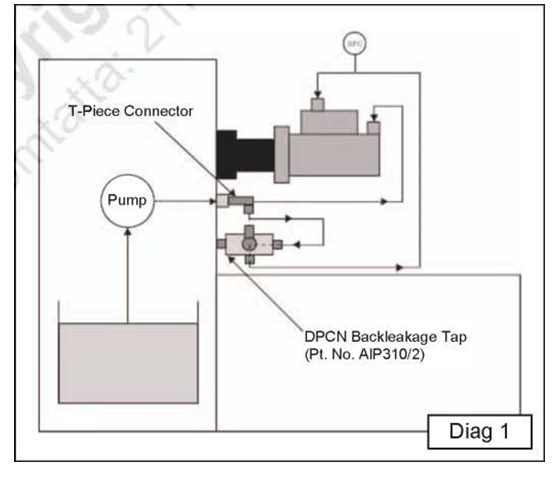

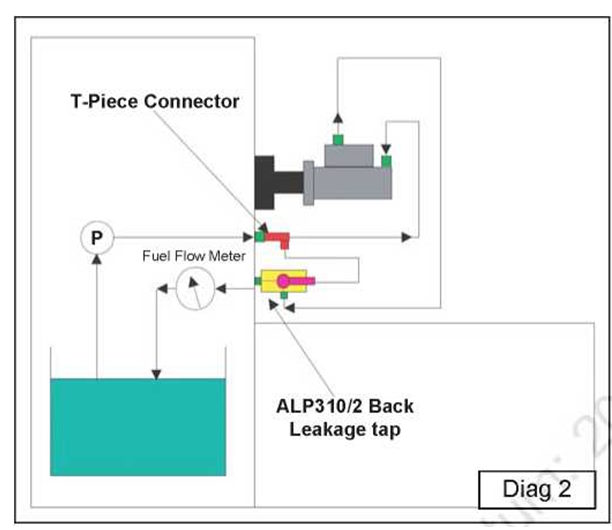

Можно указать давление, которое должно быть приложено к патрубку возврата обратной утечки. Это давление всегда будет аналогично давлению, указанному для впускного соединения. Поэтому допустимо соединить эти два соединения, чтобы подача питания от испытательного стенда осуществлялась в обе точки. См. схемы 1 и 2 ниже

Давление обратной утечки = Давление подачи на входе

При испытании насосов DP200, когда в плане испытаний указано, что давление обратной утечки равно давлению на входе, впускные и обратные трубы должны быть соединены Т-образным соединителем, например

Давление на входе — 0,3 бар

Давление обратной утечки — 0,3 бар

Это обеспечивает точное давление в распределительной коробке и кривую опережения зажигания.

Для измерения потока обратной утечки труба обратной утечки должна быть подключена к манометру обратного потока, чтобы снять показания, а затем снова подключена к тройниковому разъему для всех остальных испытаний.

Примечание:

Если температура обратной утечки превышает указанную, приостановите испытания до охлаждения.

Пользователи AVM могут следовать приведенным ниже схемам

При проверке обратного потока топлива поверните двухходовой кран так, чтобы поток обратной утечки насоса поступал непосредственно в поток счетчик

5.1.5 Подключение топливопроводов

Когда насос установлен на испытательной машине, подключите следующее:

- Труба HP, которая должна иметь не менее 100 мм прямой трубы HP на каждом конце.

- Трубка подачи топлива к входу насоса в торцевой пластине.

- Обратная утечка из выпускного(ых) патрубка(ов) в соответствии с требованиями испытываемого насоса и используемой испытательной машины.

- Переносной манометр вместо ESOS или заглушки.

Примечание:

Трубки подачи топлива и обратной утечки должны быть прозрачными, чтобы можно было наблюдать наличие воздуха в топливе.

5.1.6 Процедура испытания насоса

Для каждой модели насоса публикуются общие пояснения и индивидуальный план испытаний с указанием номеров отгрузки ряда насосов, к которым он может быть применен. Последовательность операций, перечисленных в плане испытаний, содержит требования к характеристикам испытания при различных скоростях насоса, процедуру определения времени и любые специальные меры предосторожности, необходимые для защиты насоса.

Примечание:

Нельзя допускать, чтобы оставшееся в насосах дизельное топливо загрязняло испытуемое масло: перед установкой на испытательную машину насос необходимо слить.

Установите давление подачи топлива на значение, указанное в Плане испытаний.

Подайте на запорный соленоид напряжение, указанное в Плане испытаний в разделе «Технические характеристики насоса».

Примечание:

Существует несколько версий запорного соленоида, которые работают по принципу «подать напряжение, чтобы остановить». Если они указаны для тестируемого насоса, они не должны включаться во время тестирования, а только для проверки эффективности остановки подачи, если это указано в плане испытаний.

Запустите насос, ослабив стравливающий винт или заглушку на крышке регулятора и запустив машину на низкой скорости. Когда тестовое масло без воздуха выходит из всех форсунок, обратных утечек и из винта стравливания воздуха, закройте винт и запустите испытательную машину на высокой скорости, чтобы стабилизировать насос перед началом испытаний.

Примечание:

Если насос должен пройти испытание перед демонтажем, убедитесь, что все дизельное топливо слито перед установкой на испытательную машину; оставьте свободными трубки ВН и обратной утечки и собирайте слитое топливо, пока не начнет появляться тестовое масло. Выбросьте масло.

Новые планы испытаний, выпущенные начиная с 2000 года, содержат раздел, специально посвященный перепроверке насоса. Этот раздел был разработан совместно с производителем оригинального оборудования. При условии, что все значения достигнуты, настройки насоса будут поддерживать оригинальные омологированные характеристики двигателя.

Примечание:

Не запускайте насос на длительное время на высокой скорости и при низком или нулевом уровне производительности или при обесточенном запорном соленоиде.

В плане тестирования будут даны конкретные инструкции для обоих этих действий.

5.1.7 Измерение давления передачи и начальная настройка

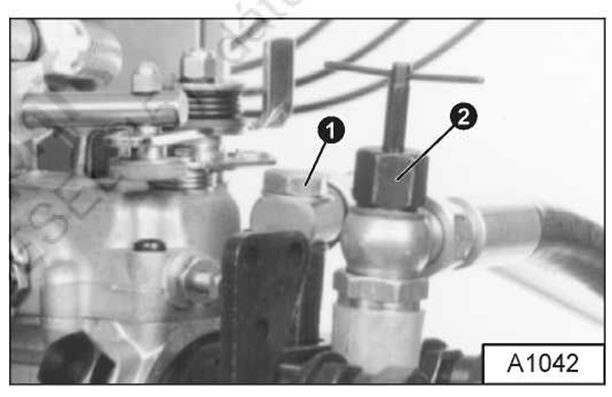

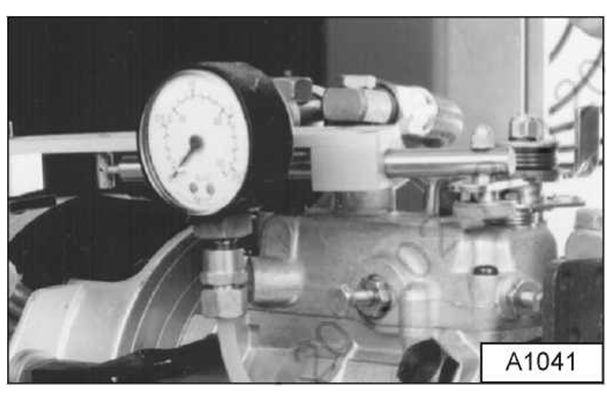

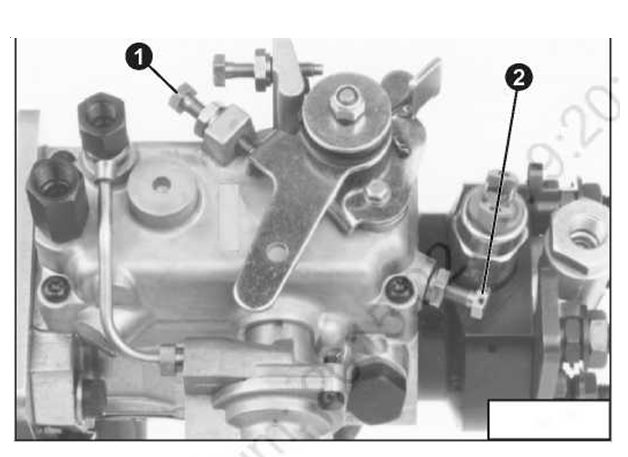

Снимите запорный соленоид или заглушку и установите адаптер давления передачи (TP) (1). Используйте гибкую трубу, способную выдержать давление до 14 бар (200 Ibf/in2), для подключения адаптера к соответствующему манометру на испытательной машине.

Примечание:

Испытательные машины должны иметь два манометра. Для измерения низких давлений перекачки (при низкой скорости насоса) используйте манометр с полномасштабным отклонением не более 7 бар (100 Ibf/in2); это необходимо для получения требуемой точности показаний. Для измерения высокого давления используйте манометр с полномасштабным отклонением 14 бар (200 Ibf/ in2).

Если указано в плане испытаний, установите регулятор давления перекачки (2) на место бандж-болта впускного топливного патрубка.

Примечание:

Если указан впускной топливный патрубок с наружной резьбой, можно установить впускной патрубок с внутренней резьбой, чтобы можно было использовать регулятор давления перекачки. После настройки установите оригинальный впускной патрубок и повторно проверьте клапаны давления для обеспечения точности.

После завершения настройки давления передачи и проверки, а также при наличии соответствующих указаний в плане испытаний, отсоедините манометр. Снимите адаптер с гидравлической головки и установите заглушку или запорный соленоид, затянув его с указанным моментом. Перед продолжением испытаний подключите соленоид к указанному низковольтному источнику постоянного тока.

5.1.8 Измерение давления в распределительной коробке

Если необходимо измерить давление в распределительной коробке, выверните вентиляционный винт из крышки регулятора насоса или сливную пробку из распределительной коробки и установите адаптер и манометр (0-2 бар), как показано на рисунке.

Нужен ремонт ТНВД или форсунок

5.1.9 Предварительная настройка параметров

На насосах DP200 есть две точки, с которых можно измерить движение вперед.

- Непосредственно с кулачкового кольца с помощью щупа, проходящего через алюминиевый корпус насоса.

- С поршня опережения.

В плане испытаний указывается, из какого положения будут сниматься предварительные показания.

A) Повышение скорости

a) Электронный аванс

Комплект адаптеров HB343 необходим для установки электронного блока датчика в месте доступа в корпусе насоса для контакта датчика непосредственно с кулачковым кольцом.

b) Универсальный датчик опережения — артикул 7244-590

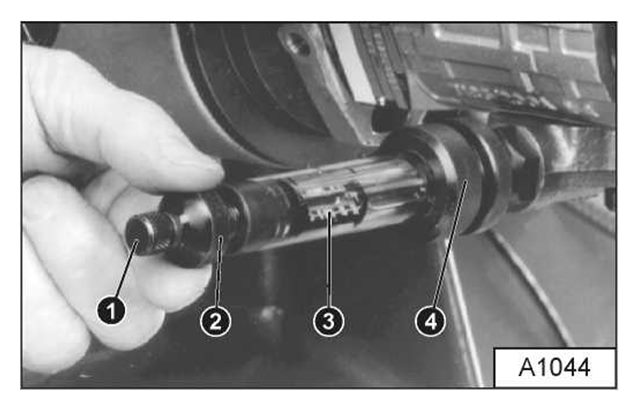

- Установка манометра

Чтобы установить манометр на устройство опережения, необходимо снять заглушку с пружинного наконечника (1). Подберите пробку аналогичного размера к только что снятой пружинной заглушке и установите манометр в сборе на насос. - ii. Настройка

Установив манометр на корпус опережения, ослабьте гайку с накаткой для фиксации трубки (4) и поверните трубку так, чтобы нужная шкала (3) оказалась сверху; слегка затяните стопорную гайку.

Поверните торцевую заглушку (2), чтобы совместить нулевую отметку шкалы с пазом в стержне.

Перед снятием показаний запустите насос на низкой скорости и выпустите воздух из манометра, ослабив винт стравливания (1).

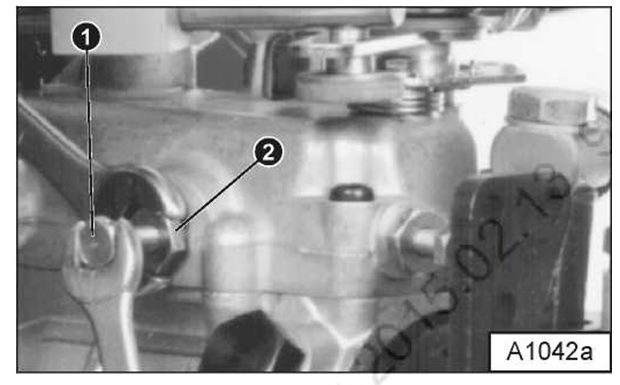

B) Винт регулировки максимального количества топлива

Этот параметр устанавливается на испытательном стенде путем ослабления контргайки (2) и поворота регулировочного винта (1). Для большего количества топлива — впуск, для меньшего — выпуск. Затяните контргайку.

C) Контроль усиления

Убедитесь, что регулировочная пружина и регулировочные прокладки пружины предварительного натяжения, а также начальная настройка хода соответствуют указанным в Плане испытаний.

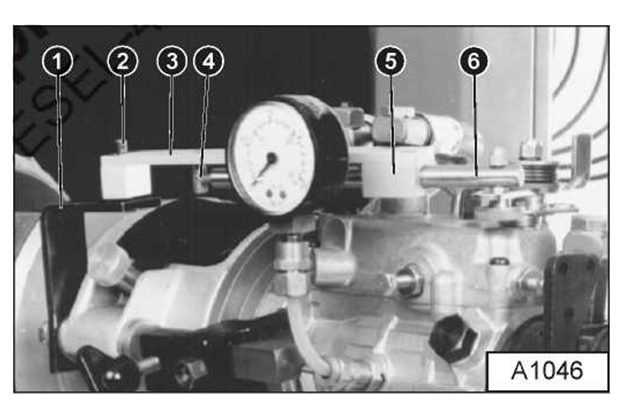

D) Рычаг дроссельной заслонки

Рычаг дроссельной заслонки обычно должен быть зафиксирован в полностью открытом положении.

В случае планов испытаний, требующих измерения или установки определенного значения хода дроссельной заслонки, используйте измеритель хода дроссельной заслонки (3). Установите стержень манометра (6) на рычаг дроссельной заслонки, а другой конец манометра над штифтом (2) на кронштейне (1). Кронштейн установлен на удобной части адаптера привода. Используйте стопорный винт (не виден на рисунке) в блоке (5), чтобы зафиксировать рычаг дроссельной заслонки в нужном положении.

Указатель (4) показывает положение рычага относительно шкалы на манометре.

E) Контроль холостого хода

Установите винт холостого хода (1) в положение, указанное в Плане испытаний; слегка затяните контргайку.

F) Винт с крутящим моментом

Установите момент затяжки винта (2) в соответствии с требованиями плана испытаний. Слегка затяните контргайку.